电熔窑烘炉工艺要求与影响因素的分析

1. 影响电熔炉干燥质量的因素:

(1)电极:

对于使用氧化锡电极的电熔炉,由于氧化锡电极的抗热震性较差,在电极浸入点火炉玻璃之前需要保持氧化气氛,温度波动是由氧含量过高引起的。

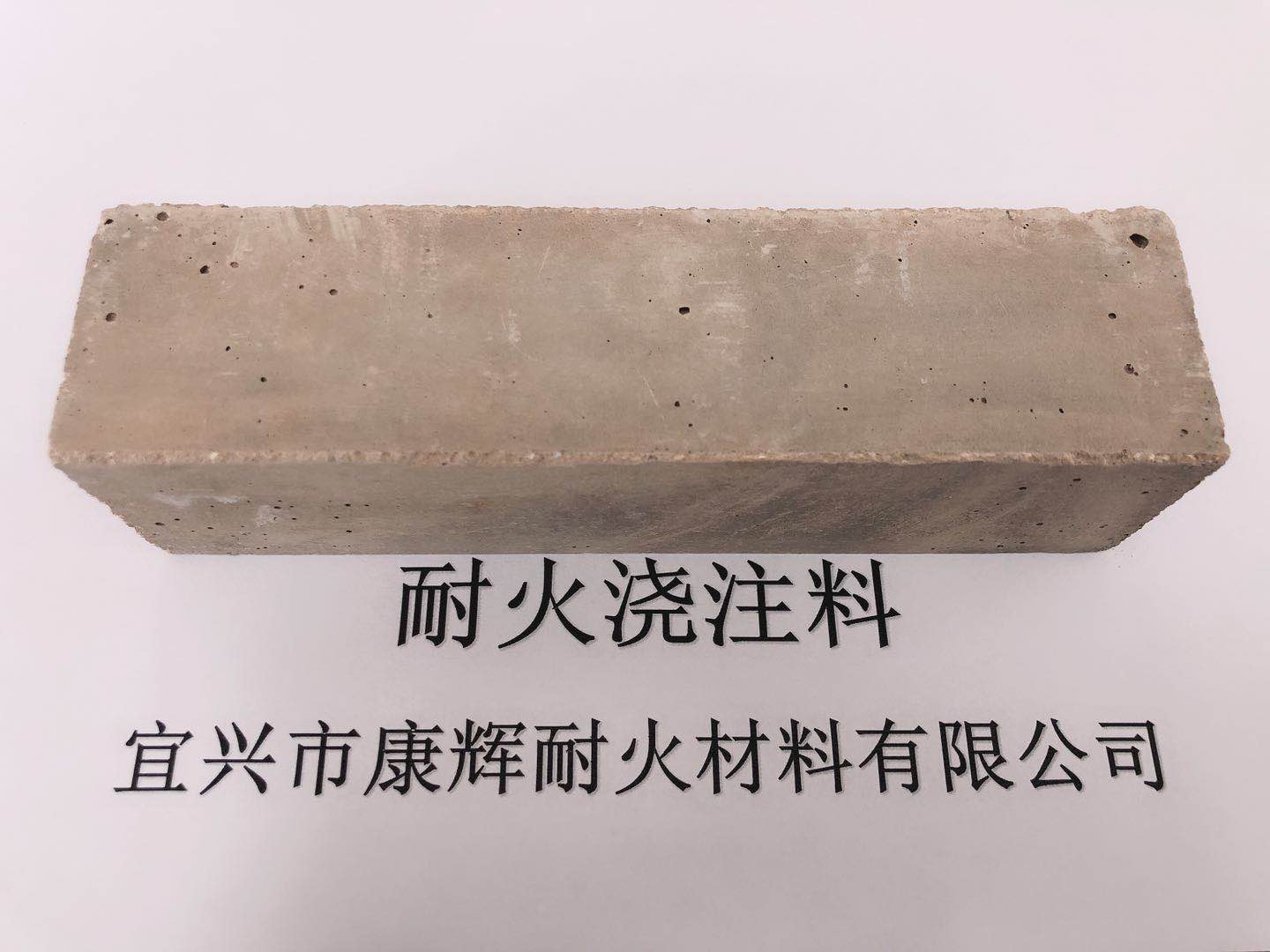

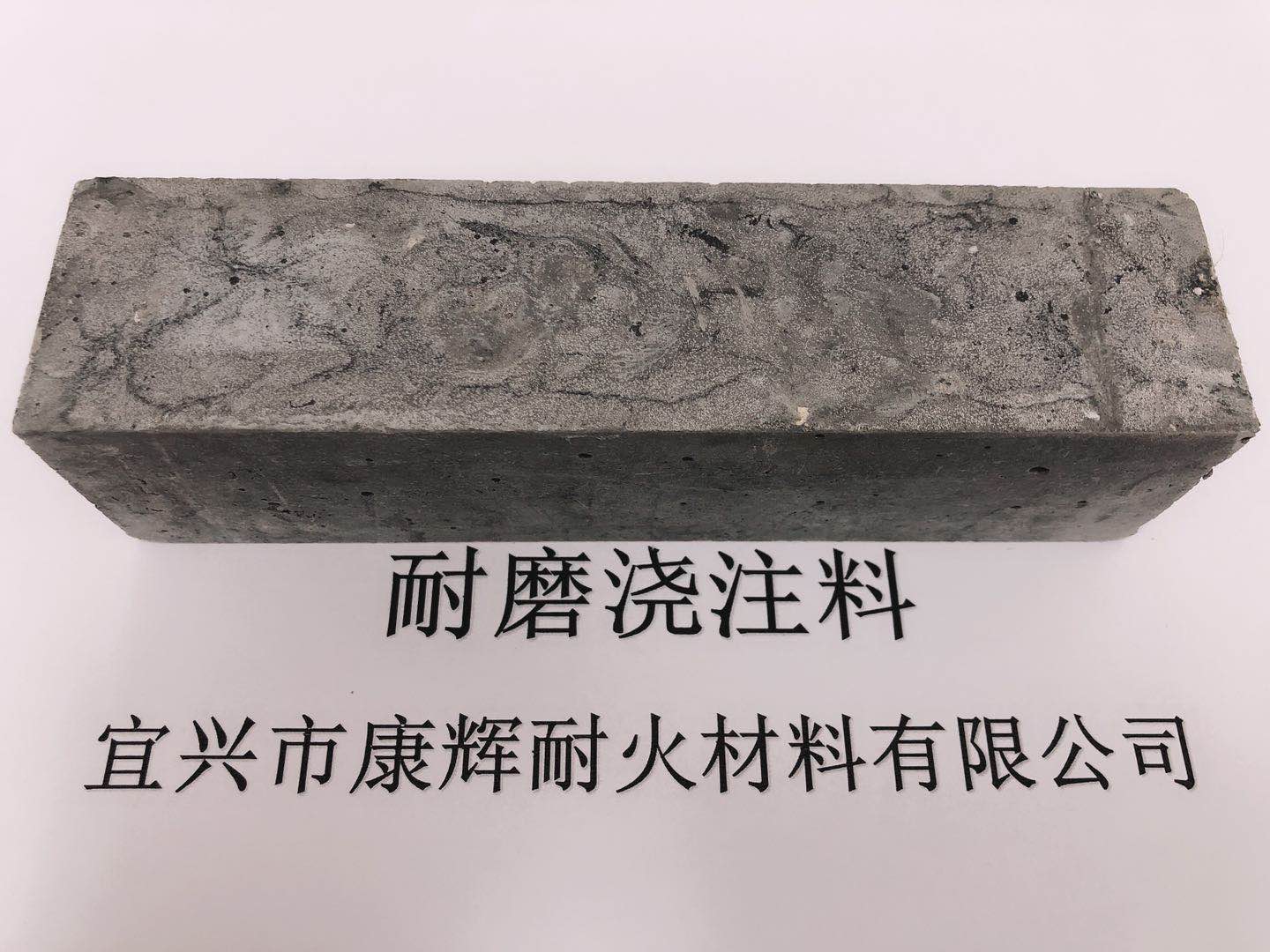

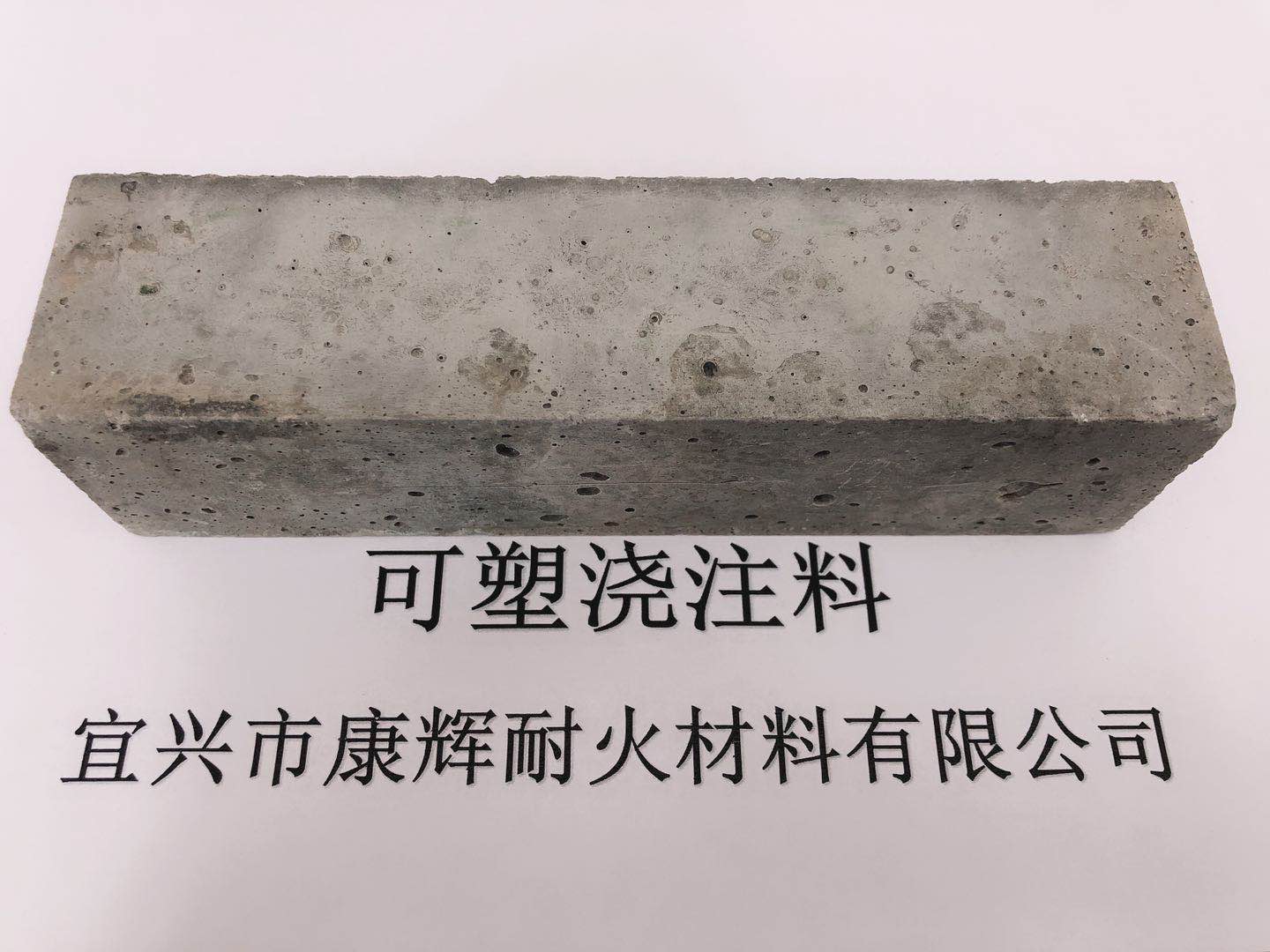

(2)耐火材料:

耐火材料的热膨胀及其对温度的敏感性直接关系到加热曲线的形成。

(3)窑结构:

窑体烘烤时,主燃烧器在上部空间加热燃烧。由于电熔窑的结构特点,应保持高正压在炉,这样的废气排放的上部熔化电炉熔炼电炉的下部通过上升通道和物质通道,因此这些部件的温度的上升空间同步电炉。当液孔被熔融玻璃密封时,上升通道顶部的小燃烧器对冒口和进料通道进行加热,需要较高的正压。

(4)燃烧器和燃料:

燃烧器应易于调整,形成的火焰应短而明亮,无火焰时燃烧效果更好,能在高正压下正常工作,并能按要求顺利进行温升。燃料应具有高热值和稳定燃烧。在整个窑制过程中要使用气态燃料。

2. 电炉烘烤工艺:

电炉的焙烧过程也是电炉的加热过程。为了使加热过程顺利进行,加热曲线必须与所用的尺寸、结构和耐火材料相匹配。加热过程应尽量节省时间和能源,避免加热过程造成的损坏。

电炉分为两个阶段。一阶段是耐火材料的干燥阶段,以气体为燃料。为了使窑炉各部分干燥,应关闭烟囱风门,使窑炉系统产生正压。这个阶段大约持续两天。窑炉上部结构温度很高,控制火焰天蓝,并安装无氧测量装置。二阶段是电炉的主要加热阶段。在遵循焙烧炉要求的前提下,对电熔炉主体按照加热曲线进行加热,并尽可能提高温度。电炉应保持适宜的温度,使液孔、上升通道、加料通道在电炉加料前有更多的加热时间。

3.电炉干燥存在的问题及解决方法:

(1)物料通道和上升通道温升缓慢:

热量一部分来自上层辐射热,另一部分通过上升通道和物料通道被所产生的废气带走。由于烟气被加热,难以按预期从熔池排出进入澄清器,也难以通过液孔、上升通道和进料通道排出。

可提高窑内火焰空间的压力,堵塞一些孔洞和缝隙,减少废气损失。添加临时烟囱的通道,并插入管底部的烟囱从下到上向上吹吸收的气体通道,通道,减少压力,增加炉的上层空间。通道之间的压差增加了进入通道的废气量,液孔、上升通道和部分通道的温升明显增加。

(2)缺氧:

在采用氧化锡电极的电熔炉中,通过窑壁上的观察孔测量氧含量,采取措施提高燃料与空气的混合程度,并采用二次雾化燃烧器进行燃烧。在燃烧器的顶部,用一定的角度强迫爆炸,使燃料充分燃烧,减少液体燃料的用量,增加燃气燃烧器和燃点,从而加速液体燃料的燃烧,超过多余的氧气!”

(3)砖缝裂缝:

在加热过程中,有时温度会上下波动。如果膨胀螺栓松动,则会导致熔融氧化锆刚玉砖粘结不牢固,砖内出现裂纹。上面的空间也有几处裂缝。热碎玻璃后,有许多漏洞(尤其是在熔化池的角落)。在泄漏出口,玻璃液被风扇吹冻结。加强顶部导线,以减少熔凝砖与衬砖之间的间隙。

(4)炉门开裂:

炉门出现裂纹或损坏时,应临时砌筑耐火砖,加料门应留在中间。砌砖后,外层用石棉板加固。窑烧好后,小心地取出石棉板。

(5)压缩空气含水量大,燃烧不连续:

如果用于雾化的压缩空气含水量大,使燃烧间歇,压缩空气中的氧含量低,可以从每个管道支路上拆下一段管道,安装两个管道支路。安装油水分离器,交替使用两条分支管,大大降低压缩空气的含水量。

另外,从燃烧器喷出的燃料是间歇的,这不仅与压缩空气中的含水量有关,也与燃烧器的调整有关。有经验的业主应调整压缩空气的量,使燃烧器二次雾化。

Copyright © 宜兴市康辉耐火材料有限公司 备案号: 苏ICP备2020065985号-1 技术支持: 千客云营销

公司位于风景秀丽的太湖西岸,座落在宜兴东郊的城东工业区,水陆交通十分便捷,是一个集科研开发,生产经营,施工安装为一体的综合性经济实体。

地址:江苏省宜兴市丁蜀镇宜浦线大浦工业集中区

联系方式:15250818999 / 13961569899

座机:0510-87449778

关键词:不定形耐火材料、隔热保温材料、耐磨耐火材料、耐磨涂料、防火阻燃材料、锅炉清灰剂,除渣清胶剂,电站烟囱内衬材料,化工填料,环保机械,脱硫除尘设备...